*CВОГ — система выпуска отработавших газов

В нашем ассортименте более 120 видов приёмных труб из нержавеющей алюминизированной стали.

Узнать больше

Мы предлагаем более 400 наименований ремонтных элементов для большинства популярных моделей автомобилей. И мы постоянно расширяем ассортимент.

Узнать больше

Мы производим более 50 видов демпферных и фланцевых соединений. Фланцы мы режем на лазерном станке.

Узнать больше

Усиленная трёхслойная гофра ещё эффективнее гасит вибрацию от работающего двигателя, продлевая срок службы остальных частей системы.

В нашей технологии производства стронгеров отсутствуют сварные швы. Монолитная капсула, редуцированная на автоматизированном оборудовании, прослужит максимально долго.

Узнать больше

Точные настройки и высокая автоматизация производства позволяют сохранять стабильные геометрические показатели и постоянство параметров от партии к партии.

Узнать больше

Мы делаем максимально точные гибы трубы на автоматическом оборудовании.

Узнать больше

Уникальное оборудование позволяет изготовить крепления глушителя из прутка на одном станке за один этап.

Узнать больше

Вместо сварки мы соединяем детали корпуса резонатора герметичными швами на специальных фальцовочных станках.

Узнать больше

Мы выпускаем комбинированные глушители реактивно-активного типа, используя преимущества каждого. Благодаря этому мы получаем оптимальный вес и противодавление.

Узнать больше

2производственных цеха

3250м² площади

>100единиц оборудования на линиях производства

87сотрудников

18сварочных постов

4автоматизированные линии закатки корпусов

7трубогибочных станков

1автоматическая линия штамповки

1участок лазерной резки листа и трубы

200стронгеров в смену

1000глушителей в смену

3000кронштейнов в смену

Наши конкурентные преимущества — не просто слова.

Высокопроизводительное оборудование, прекрасное

знание рынка и 16-летний опыт помогают нам создавать

качественную продукцию по привлекательным ценам.

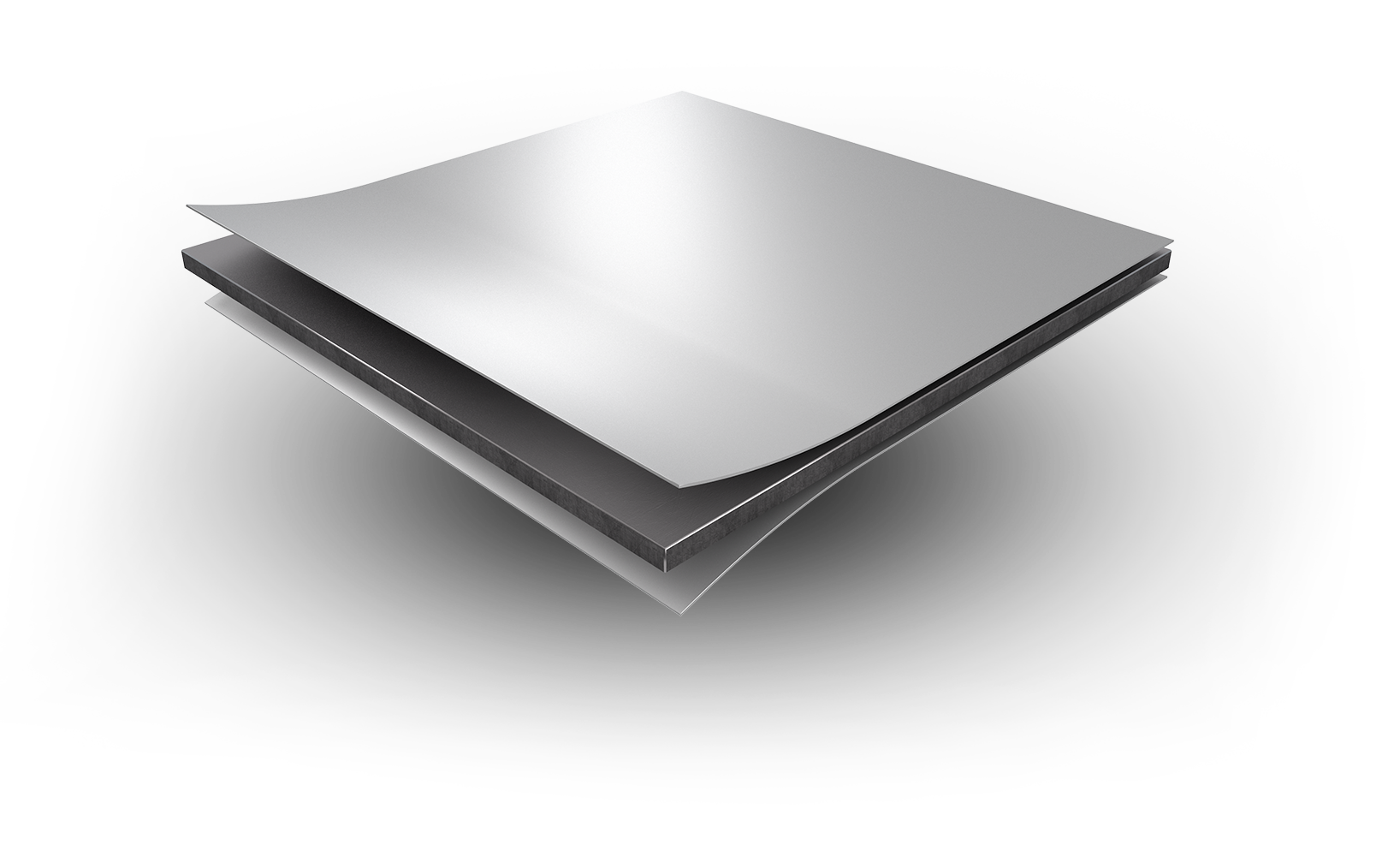

Все элементы выхлопной системы мы изготавливаем из покрытого сплавом алюмокремния стального листа. Этот материал соединяет в себе прочность холоднокатанной стали и свойства, присущие алюминию: термоустойчивость, повышенную термоотражающую способность и высокую коррозийную стойкость в большинстве агрессивных сред.

При производстве стали ALCOT® под воздействием высокой температуры формируется специальная оксидная плёнка, которая защищает поверхность сплава от разрушения.

Алюминизированная сталь служит в разы дольше. А глушитель, даже спустя несколько лет, сохраняет новый «серебристый» внешний вид.

Нержавеющая сталь 18% хром.

78%

ALCOT® (80 г/м2)

70%

ЭОЦ / EGI (40 г/м2)

8%

Холоднокатаная сталь

0%

В нашей технологии производства стронгеров отсутствуют сварные швы. А значит, детали не дадут усадку в местах швов, не деформируются, не потрескаются от вибрации и ударов. Стронгер прослужит долго.

Стронгер SILECODE — это монолитная капсула с внутренней трубой и шумопоглощающей набивкой E-GLASS. Формовка корпуса методом редуцирования на автоматизированном оборудовании обеспечивает герметичность изделия. Это гарантирует долговечность и коррозийную стойкость стронгера на срок не менее 5 лет.

Долговечность корпуса со сварными швами

1 год

Долговечность корпуса, формованного методом редуцирования

5 лет

Внутренний узел корпуса глушителя включает шумопоглощающий наполнитель из непрерывного волокна E-GLASS. Это алюмо-боро-силикатное стекло с содержанием щёлочи менее 2%. Материал обеспечивает больший акустический комфорт и уменьшает воздействие выхлопных газов на внутренние стенки корпуса. Шумность глушителя не превышает 68 db.

В составе E-GLASS оксид бора замещает натрий и калий. Бесщелочное стекловолокно обладает вдвое большей прочностью. Оксид бора придает материалу свойства тугоплавкости, стойкости к резким температурным скачкам из-за низкого коэффициента теплового расширения и стойкости к агрессивным средам.

Вместо сварки мы соединяем детали корпуса глушителя герметичными швами на специальных фальцовочных станках. Такое соединение исключает негативные последствия сварки и получается более аккуратным и надёжным.

Отсутствие сварочного этапа исключает перегрев детали при производстве. Это означает, что не возникает остаточного напряжения после сварки и, как следствие — снижается риск деформации и разрушения элементов глушителя при эксплуатации.

Мы производим максимально точные гибы трубы на автоматизированном оборудовании. Овальность гиба не превышает 3%, а угол гиба допускает погрешность не более +/- 0,1 градуса. Наши станки позволяют делать гибы на расстоянии от 5 мм друг от друга.

Некачественная гибка труб со складками металла

Некачественная гибка труб со складками металла Деликатная гибка труб SILECODE без дефектов

Деликатная гибка труб SILECODE без дефектов

Сварной шов — главное слабое звено выхлопной системы. Мы минимизируем использование наружных сварных швов, но полностью исключить их невозможно. Соединение корпусов и труб выполняют автоматизированные сварочные посты и сварщики высокой квалификации. Для большей надёжности мы используем усилители сварного соединения и прокрашиваем сварной шов.

Обычный сварной шов

Обычный сварной шов Сварной шов SILECODE с окраской в цвет корпуса

Сварной шов SILECODE с окраской в цвет корпуса

Точные настройки и высокая автоматизация производства позволяют сохранять стабильные геометрические показатели и постоянство параметров от партии к партии. Мы собираем изделия на специальной оснастке собственной разработки и проверяем образцы из каждой партии в эталонных контрольных приспособлениях.

Перед запуском в производство мы проверяем новую деталь в сертифицированной лаборатории на звукоподавление и противодавление, затем устанавливаем пилотный экземпляр на автомобиль. Это наше золотое правило. Так, мы можем быть уверены, что ваши покупатели останутся благодарны и вернутся к вам за решением новых задач.

Да. Совершенно бесплатно доставим

комплект образцов по вашему запросу.

Генеральный директор SILECODE

Существует стереотип: производство автокомплектующих под собственным брендом — это сложно, трудозатратно, дорого. Мы категорически с этим не согласны.

Работать с нами — приятно, легко и выгодно. Мы поможем вам составить ТЗ и разместить заказ. Точно в срок вы заберёте готовую продукцию. Все нюансы сотрудничества, от пересылки образцов до контроля качества и печати этикеток, мы курируем сами. Вам не нужно об этом думать.

Если появились вопросы, я с радостью отвечу вам лично.

Написать руководителю